Wir starteten gegen 5 Uhr morgens und kamen nach einer 3-stündigen Fahrt in München an. Das BMW Werk München hat seinen Stammsitz im Olympiapark. Bevor die Betriebsbesichtigung, durch Führung eines Mitarbeiters, begann, konnten wir erste Eindrücke in der BMW Welt sammeln. Von der Vielzahl an ausgestellten Autos bis hin zur Simulation einer Fahrt mit einem BMW – alles war möglich zu testen und zu sehen. Pünktlich um 9 Uhr wurden wir von unserer Führung in einen Raum gebeten, wo wir mit Kopfhörern ausgestattet wurden. Der Mitarbeiter, der uns durch den Betrieb führte, war sehr nett und ließ keine wichtigen Infos zur BMW aus. Von der BMW Welt aus startete unsere Führung.

Zu Beginn erhielten wir einige allgemeine Infos: Als offizielles Gründungsdatum der BMW gilt der 07. März 1916. Das BMW Werk in München errichtete man im Jahre 1922 und es war das erste weltweit. Das Werk München stellt den 3er BMW her und diesen in bis zu 150 unterschiedlichen Varianten. Täglich werden 900 dieser Autotypen, 1000 Motoren und 600 t Stahl produziert und verarbeitet.

Insgesamt umfasst das Werk München 9000 Mitarbeiter, davon arbeiten 5000 in der Produktion. In Deutschland arbeiten ca. 30.000 Menschen in den BMW Werken und weltweit umfasst das Unternehmen ca. 100.000 Mitarbeiter. Zum BMW Werk München zählen die BMW Welt mit integriertem Shop, das Business Center und Restaurant, das BMW Museum und die einzelnen Fertigungswerke. Das BMW Museum steht unter Denkmalschutz und ist das zweit meist besuchte Museum in ganz Deutschland. Das Gebäude daneben baute man von oben nach unten und es wurde zeitgleich mit dem Museum für die olympischen Spiele 1972 errichtet.

Das Werk produziert mitten in der Stadt. Aufgrund des Standortes muss bei der Produktion wegen der Lautstärke auf den „Nachbarn“ Rücksicht genommen werden, deshalb steht die Produktion am Wochenende auch teilweise still. Das Unternehmen versucht den Platz, der zur Verfügung steht best möglichst zu nutzen. Täglich werden bis zu 250 Anfragen von Kunden an das Unternehmen gestellt. Auf seinen „eigenen BMW“ muss man letztendlich bis zu 6 Wochen warten.

Das Werk produziert mitten in der Stadt. Aufgrund des Standortes muss bei der Produktion wegen der Lautstärke auf den „Nachbarn“ Rücksicht genommen werden, deshalb steht die Produktion am Wochenende auch teilweise still. Das Unternehmen versucht den Platz, der zur Verfügung steht best möglichst zu nutzen. Täglich werden bis zu 250 Anfragen von Kunden an das Unternehmen gestellt. Auf seinen „eigenen BMW“ muss man letztendlich bis zu 6 Wochen warten.

Von der BMW Welt ging es geradewegs in das Werk, wo die verschiedenen „Werkzeuge“ für die Presse gelagert und aus den Stahlblechrollen Platinen gestanzt wurden. Diese Rollen bezieht das Unternehmen von großen deutschen Zulieferanten. Das Gebäude war durch Schalldämpfer abgedämpft und unter dem Boden befanden sich gigantische Stoßdämpfer, die die Schwingungen der Pressen auffangen. Die einzelnen „Pressteile“ = Werkzeuge wurden alle im selben Teil der Halle gelagert und immer wieder ausgewechselt, wobei der Wechsel eines solchen „Werkzeuges“ 15 Minuten dauert. In der Mitte der Halle befanden sich zwei große Pressstraßen mit jeweils 5 Pressen. Zuerst wird die Stahlblechrolle mit einer Dicke von 0,7 bis 2,2 mm ausgerollt, zugeschnitten und gepresst. Alle 17 Sekunden wird eine neue Platine gefertigt, sodass nach nur 7 Stunden ein Materialvorrat für 2 Wochen gefertigt ist. Im gesamten Betrieb leisten Maschinen bis zu 97 % der Arbeit, die restlichen 3 % sind manuelle Tätigkeiten. Immer wieder werden anhand eines Messcenters mit Messlasern die einzelnen gefertigten Teile kontrolliert. Während des Pressvorganges dürfen sich auf dem Stahlblech keine Partikel, auch nicht menschliche Haare befinden, da diese abgedrückt werden könnten und somit dieses Teil nicht mehr Verwendung finden würde. Da das Werk München kein Outsourcing betreibt, stellt es bis zu 1000 Teile am Tag her.

Während wir dieses Werk mit den Stahlpressen verließen, sagte uns die Führung etwas zu den Arbeitszeiten. Die Arbeitszeiten werden in 3 Schichten eingeteilt: die Frühschicht (6 Uhr bis 15 Uhr), die Spätschicht (15 Uhr bis 24 Uhr) und die Nachtschicht (24 Uhr bis 6 Uhr). Die Maschinen laufen Tag und Nacht, außer samstags und einige wenige nur sonntags nicht. Im Unternehmen gibt es bis zu 300 verschiedene Arbeitszeitenmodelle, die auf jeden 30. Mitarbeiter individuell abgestimmt sind.

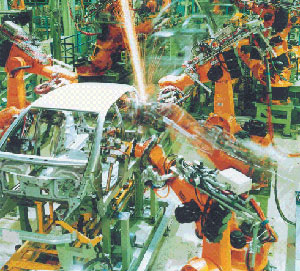

Doch neben der menschlichen Arbeitskraft ist der Einsatz von Robotern umso größer. Das Unternehmen bezieht diese Roboter von den Großbetrieben KUKA und ABB. Der Vorteil der Industrieroboter ist es, dass sie zügig und präzise arbeiten und eine sehr hohe Wiederholungsgenauigkeit haben.

Doch neben der menschlichen Arbeitskraft ist der Einsatz von Robotern umso größer. Das Unternehmen bezieht diese Roboter von den Großbetrieben KUKA und ABB. Der Vorteil der Industrieroboter ist es, dass sie zügig und präzise arbeiten und eine sehr hohe Wiederholungsgenauigkeit haben.

Man unterscheidet zwischen Hädlingsrobotern, die nur Teile weiterreichen, und jenen Robotern, die zum Beispiel nur für das Schweißen zuständig sind. Also gilt das Gerücht vom so genannten „Montags-Auto“ nicht mehr, denn der Roboter leistet jeden Tag seine 100 %. Man setzt die Roboter im Team ein und auf engstem Raum – Mobizellen – mobile Fertigungszellen (-> Gegenstück zum Fließband). Durch das Einsetzen von Robotern gingen aber keine Arbeitsplätze verloren, vielmehr stieg die Anzahl an Mitarbeitern. Die Roboter arbeiten mit einer Punkt-Schweiß-Methode und kontrollieren gleichzeitig anhand von Lasern die einzelnen Teile. Die einzelnen Teile werden zusammengeschweißt und zusammengeklebt, mit einem so genannten Crash-Kleber.

In einer Abteilung arbeiten sogar insgesamt 12 Roboter simultan im 50 Sekundentakt an der Karosserie.

In diesem Werk war es äußerst interessant zu sehen, wie mehrere Roboter auf engstem Raum, Zentimeter genau, zusammenarbeiten können. Und abseits der Roboter muss der Mitarbeiter nur wenige Handgriffe tätigen, um die Arbeit der Roboter zu vervollständigen.

Auf das Zusammenschweißen folgt die Lackierung. Eine Karosserie wird immer nur als Ganzes in einem Durchgang lackiert. Doch vor der „richtigen“ Lackierung kommt die gesamte Karosserie in ein Tauchbecken. Im Gegensatz zu früher sind die heutigen Tauchbecken um einiges kürzer, da ein so genanntes Rotationsverfahren angewandt wird. Dabei wird die Karosserie im Tauchbecken durch rotierende Bewegungen immer wieder untergetaucht. Die erste Lackschicht besteht aus Zink, die zweite ist ein Zinkphosphat und die dritte Schicht besteht aus einer KTL-Lackierung. Mit der vierten Schicht wird der so genannte Füller aufgetragen. Dieser Füller wird durch ein Sprayverfahren aufgesprayt und füllt Unebenheiten auf. Früher wurde immer nur weiße Füllfarbe verwendet, doch heute benützt man dieselbe, die das Auto dann zum Schluss hat. Zuletzt, als fünfte Schicht, wird ein Klarlack aufgetragen, der für das brillante Aussehen sorgt.

Alle diese Informationen erklärte uns der Mitarbeiter in einem separaten Raum, anhand von an der Wand hängenden lackierten Motorhauben. In der Mitte des Raumes befanden sich Sitzreihen, auf denen wir es uns gemütlich machen konnten. Nach Verlassen dieses Raumes mussten wir über das Treppenhaus zwei Stockwerke tiefer. Dort konnten wir von einem Gang aus beobachten, wie die verschiedenen Roboter die Autokarosserien in getrennten Bereichen unterschiedlich lackierten. Dabei fuhren die Karosserien auf einem Fließband von einem Bereich zum nächsten und immer geradeaus.

Da BMW ein Unternehmen ist, das sehr viel Wert auf Umweltschutz und Recycling legt, arbeitet es auch mit „Design by Recycling“. Beispielsweise wird in der Lackierung mit wasserlöslichem Lack gearbeitet, sodass jener Overspray, der weniger als 20 % ausmacht und sich im Wasser absetzt, wieder gefiltert werden und wieder verwendet werden kann. Durch diese Maßnahme kann bis zu 50 % Wasser gespart werden.

Auch nach der Lackierung, sobald die Karosserien zur Infrarot- oder Umlufttrocknung kommen, wird die dortige Wärme im Winter mit Hilfe von unterirdischen Rohren in die BMW Welt weitergeleitet und dort wiederum zum Heizen verwendet.

Nach der Lackierung ging es wieder das Treppenhaus zurück und über eine Verbindungsbrücke in das nächste Gebäude. Unterwegs wurde an die Führung eine sehr interessante Frage gestellt und zwar, wie sich die Wirtschaftskrise von 2008 auf das Unternehmen ausgewirkt hat. Der Mitarbeiter beantwortete uns diese Frage sehr ausführlich und zufriedenstellend. Schon in den Jahren 2005/06 hatte das Unternehmen einen enormen Aufschwung erlebt. In diesen Jahren wurden 900 Autos am Tag produziert. Zwar wurden aufgrund der Wirtschaftskrise im vergangenen Jahr 14 % weniger Autos ausgeliefert, diese aber nur einen moderaten Abschwung für den Betrieb bedeuteten, da die Rekordzahlen von den Jahren davor so hoch gewesen waren. Und obwohl eine Wirtschaftskrise begonnen hatte, blieb das tägliche Produktionsvolumen von 900 Autos am Tag unverändert bis heute.

Etwas anderes, was mich sehr staunen ließ war, dass täglich 740 LKW’s Material ins Werk München liefern. Das deshalb, weil die Möglichkeit viel Material zu lagern gering ist und auch zu wenig Platz vorhanden ist. Deshalb besitzt das Werk auch insgesamt 7 LKW Bahnhöfe. So ist es auch unmöglich, dass das Werk Zulieferanten hat, die aus mehr als 100 km Umkreis kommen. Das Werk in München tauscht sich dann auch noch mit den beiden anderen Werken Regensburg und Dingolfing aus. Einen ausländischen Sitz hat die BMW beispielsweise in Südafrika. Dadurch dass sehr viel nach Afrika exportiert wurde, hatte sich die Unternehmensleitung vor einigen Jahren entschieden, ein BMW Werk in Südafrika zu errichten, das von dort aus den afrikanischen Markt bedient.

Was noch recht interessant zu wissen war, dass die europäischen Kunden ihre Autos in eher dezenteren Farben wünschen. Hingegen in Amerika werden vor allem rote und weiße Autos an den Kunden verkauft.

Nachdem wir die Stätte besucht hatten, wo die Karosserien nach der Lackierung trocknen, mussten wir durch mehrere Gänge gehen. Zuletzt kamen wir in einen Raum, wo ganz viele verschiedene Bilder an der Wand hingen und unterschiedliche Pflanzen den Raum zierten. Die Führung erklärte uns, dass dies ein Raum sei, wo sich die Mitarbeiter eine „Pause“ gönnen konnten und ein klein wenig entspannten.

Die Stufen hinauf und durch die nächste Tür hinein, kamen wir in jene Halle, wo die so genannte „Hochzeit“ stattfindet. Unter der „Hochzeit“ versteht man den Prozess, bei welchem die Karosserie mit dem Antriebsstrang verbunden wird. Wir befanden uns über den Fließbändern und konnten so von oben aus alles gut beobachten.

Das gesamte Unternehmen arbeitet nach dem Just-in-sequence Modell bzw. produziert reihenfolgensynchronisch, d.h. dass für jedes Auto schon die richtige Reihenfolge der Arbeitsgänge und der Produktionsabläufe festgelegt ist und die Teile dann auch in dieser Reihenfolge angeliefert werden.

Wir gingen weiter und konnten am nächsten „Arbeitsplatz“ beobachten, wie durch Handarbeit weitere Arbeitsschritte am Auto ausgeführt wurden. Und sogar hier ist alles eine Frage der Ergonomie, denn um eine zu große körperliche Belastung der Mitarbeiter zu vermeiden, hat man eine Schwenkungsmethode eingeführt. Dabei wird das Auto um 180° geschwenkt, sodass der Mitarbeiter im Stehen an der Innenseite des Autos arbeiten kann. Diese Methode kommt von einem österreichischen Lifthersteller und hat sich bis heute bewährt.

Wir gingen weiter und konnten am nächsten „Arbeitsplatz“ beobachten, wie durch Handarbeit weitere Arbeitsschritte am Auto ausgeführt wurden. Und sogar hier ist alles eine Frage der Ergonomie, denn um eine zu große körperliche Belastung der Mitarbeiter zu vermeiden, hat man eine Schwenkungsmethode eingeführt. Dabei wird das Auto um 180° geschwenkt, sodass der Mitarbeiter im Stehen an der Innenseite des Autos arbeiten kann. Diese Methode kommt von einem österreichischen Lifthersteller und hat sich bis heute bewährt.

Und wieder begegnete uns das Wort „Recycling“. Unsere Führung erklärte uns, dass alle Kraftstofftanks recycelt werden können und dass der gegenwärtige 3er BMW bis zu 85 % wieder verwertbar ist.

Die wenigen Prozent an manueller Tätigkeit befinden sich in der Abteilung, wo die Innenausstattung gefertigt und montiert wird. Beispielsweise für die Sitze und Sitzbänke sitzt ein Mitarbeiter am Fließband und fertigt einen nach dem anderen. Bis zu 900 Sitzbänke werden an einem Tag hergestellt.

Nachdem wir Einblicke in die Fertigung der einzelnen Teile der Innenausstattung erhalten hatten, kamen wir zu einem der letzten Arbeitsschritte. In einer weiteren großen Halle wurde auf dem Fließband montiert. Das Fließband selbst war unterteilt in einzelne rundlich geschnittene Teile, sodass es nicht mehr kilometerweit geradeaus gehen musste, sondern auch kurvig sein konnte. Bei diesem Arbeitsschritt wartet der Mitarbeiter bis das nächste Auto kommt, fährt mit ihm auf dem Fließband weiter, während er verschiedene Teile am Auto montiert und geht dann zum nächsten.

Auf der Autohaube ist die so genannte „Autofahne“ befestigt, dieses das Dokument ist, aus dem der Mitarbeiter alle individuellen Kundenwünsche herauslesen kann.

Sobald wir dieses Werk verlassen hatten kamen wir zum vorerst letzten Arbeitsschritt, dem Leistungsprüfstand. Durch einen Mitarbeiter wird dort zum ersten Mal der Motor des neuen BMW gestartet. Alle Funktionen werden auf ihre Korrektheit überprüft und zum Schluss nochmals von drei Prüfern der drei verschiedenen Werke begutachtet. Sobald von ihnen noch die positive Rückmeldung kommt, ist das Auto fertig für die Übergabe an den Kunden. Alle 60 Sekunden geht ein neuer BMW vom Band, der nur mehr auf seinen Besitzer wartet.

Nachdem wir alle einzelnen Arbeitsschritte und die verschiedenen Werke besichtigt und vieles über sie erfahren hatten, konnten wir die restliche Zeit noch auf eigene Faust das Unternehmen erkundigen.

Nachdem wir alle einzelnen Arbeitsschritte und die verschiedenen Werke besichtigt und vieles über sie erfahren hatten, konnten wir die restliche Zeit noch auf eigene Faust das Unternehmen erkundigen.

Zu allererst hab ich mich einmal nach draußen begeben und Fotos von den Gebäuden des BMW Werkes gemacht. Die Form und die Gestaltung der BMW Welt selbst haben mir besonders gut gefallen. Diese besonderen Formen und Fenster haben dem Gebäude einen einzigartigen Charakter verliehen. Die BMW Welt wurde von dem österreichischen Architektenteam Coop Himmelb(l)au entworfen.

Auf der anderen Straßenseite ragte das Stammhaus der BMW in den Himmel empor mitsamt dem BMW Museum, das wie eine große Tasse aussah. Meiner Meinung nach sind diese Bauten sehr imposante Werke und hinterlassen selbst schon einen großen Eindruck.

Sobald man dann ins Gebäudeinnere kommt fühlt man sich wie in einer anderen Welt – deshalb wohl auch BMW Welt. Die BMW Welt und das Museum sind durch die Hauptstraße voneinander getrennt, doch durch eine Verbindungsbrücke, die über der Straße entlang geht, kann man bequem von einem Gebäude zum anderen gehen.

Die restlichen 15 Minuten habe ich so verbracht, dass ich mir das BMW Museum ein klein wenig von Innen angesehen habe. Ich habe zwar kein Eintrittsticket gekauft, konnte aber auch ohne dieses verschiedene Automodelle betrachten. Beispielsweise den BMW 303 vom Jahr 1933, den BMW 1600 von 1966 oder den BMW 318 von 1975. Schon nur innerhalb von ca. 40 Jahren hat sich der Autotyp BMW optisch grundlegend verändert. Weiters war ein BMW R 80 G/S ausgestellt, welches eines der wichtigsten Motorräder der Motorradklasse ist. Dieses Modell legte den Grundstein für mehrere Enduro-Generationen. Ab Mitte der 60er Jahre schaffte die BMW 02er Reihe (direkter Vorläufer der BMW 3er Reihe) den internationalen Durchbruch. Ab 1975, dem Erscheinungsjahr der ersten BMW 3er Modelle, werden die Verkaufserfolge der BMW 3er Reihe in Millionen gezählt. Seither garantiert ein ständig wachsendes Angebot an attraktiven Karosserieformen, leistungsstarken und effizienten Motoren und individuellen Ausstattungsvarianten den wachsenden Erfolg für diese Baureihe.

Die restlichen 15 Minuten habe ich so verbracht, dass ich mir das BMW Museum ein klein wenig von Innen angesehen habe. Ich habe zwar kein Eintrittsticket gekauft, konnte aber auch ohne dieses verschiedene Automodelle betrachten. Beispielsweise den BMW 303 vom Jahr 1933, den BMW 1600 von 1966 oder den BMW 318 von 1975. Schon nur innerhalb von ca. 40 Jahren hat sich der Autotyp BMW optisch grundlegend verändert. Weiters war ein BMW R 80 G/S ausgestellt, welches eines der wichtigsten Motorräder der Motorradklasse ist. Dieses Modell legte den Grundstein für mehrere Enduro-Generationen. Ab Mitte der 60er Jahre schaffte die BMW 02er Reihe (direkter Vorläufer der BMW 3er Reihe) den internationalen Durchbruch. Ab 1975, dem Erscheinungsjahr der ersten BMW 3er Modelle, werden die Verkaufserfolge der BMW 3er Reihe in Millionen gezählt. Seither garantiert ein ständig wachsendes Angebot an attraktiven Karosserieformen, leistungsstarken und effizienten Motoren und individuellen Ausstattungsvarianten den wachsenden Erfolg für diese Baureihe.

Doch neben dem BMW produziert das Unternehmen auch noch Autos der Marken MINI und ROLLS ROYCE.

Die Produktpiraterie (Brand Protection) ist in den vergangenen Jahren auch enorm gestiegen. Es wird immer mehr illegal produziert und weltweit mit gefälschten BMW und MINI Ersatzteilen und Lifestyle-Accessoires gehandelt. Häufig sind diese Produkte von den Originalen kaum zu unterscheiden und beinhalten häufig Qualitätsmängel und Funktionsfehler, die erhebliche Sicherheitsrisiken mit sich bringen können.

Im Großen und Ganzen finde ich, dass dieser Lehrausgang nach München das BMW Werk zu besichtigen, ein sehr lehrhaftes und eindrucksvolles Erlebnis war. Zudem habe ich endlich ein Thema gefunden, das ich als Facharbeit für meine Matura gewählt habe. Ich habe mich schon vorher mit unterschiedlichen Themen auseinandergesetzt, doch jedes Mal passierte es mir, dass ich es nach kurzer Zeit schon wieder uninteressant fand. Doch jetzt bin ich fest davon überzeugt, dass dieses Thema mein Interesse nicht so leicht verlieren wird und ich freue mich schon richtig darauf, noch mehr über diesen Industriebetrieb zu erfahren.

Für mich steht die Marke BMW eindeutig für moderne Technik und Qualität mit höchstem Niveau.

Bericht von Ramona Purdeller - 5A

|

|

Am 25. Februar 2010 ist unsere Klasse 5 A zusammen mit der 4 B HOB Bruneck und einer Klasse der italienischen Schule nach München zur Besichtigung des Industriebetriebes BMW gefahren.

Am 25. Februar 2010 ist unsere Klasse 5 A zusammen mit der 4 B HOB Bruneck und einer Klasse der italienischen Schule nach München zur Besichtigung des Industriebetriebes BMW gefahren.